Für Prototypen und Kleinserien werden in der Regel nur kleine Mengen an Stator- und Rotorblechen benötigt. Erfahrungsgemäss liegen die Stückzahlen im Bereich von 10 bis 10’000 Stück. Da ein Stanzwerkzeug viel kostet und die Herstellung sehr lange dauert, werden Prototypen oder auch Kleinserien meistens mittels Laserschneiden hergestellt. Denn im Vergleich zum Stanzen, bietet Laserschneiden schnellste Lieferzeiten und eine grösstmögliche Flexibilität.

Durch unsere langjährige Erfahrung im Bereich lasergeschnittener Stator- und Rotorblechen oder Segmentblechen, sind wir in der Lage die Schneidparameter an den Lasermaschinen so einzustellen, dass der Laserstrahl nur geringe thermische Veränderung im Materialgefüge hervorruft. Dadurch können wir, abgestimmt auf ihre Teileanforderungen, die ideale Schneid-Technologie wählen und ihnen optimale, seriennahe Statorbleche und Rotorbleche herstellen.

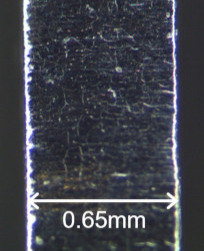

Die Technik des Laserschneidens beruht darauf, dass mittels gleichbleibender oder gepulster Laserstrahlung, metallische und nicht-metallische Werkstoffe mit unterschiedlichen Materialdicken geschnitten werden können. Die Grundlage hierfür bildet ein Laserstrahl, der geführt, geformt und gebündelt wird. Trifft der Strahl auf das Blech, erwärmt sich das Material so stark, dass es schmilzt oder verdampft (Materialablation). Die ganze Laserleistung konzentriert sich dabei auf einen Punkt mit einem Durchmesser von ca. 0.2mm -0.3mm. Wird an dieser Stelle mehr Wärme eingekoppelt, als durch Wärmeleitung abfließen kann, durchdringt der Laserstrahl das Material vollständig, womit der Werkstoff abgetragen wird. Während bei anderen Verfahren massive Werkzeuge mit enormen Kräften auf das Blech einwirken, erledigt der Laserstrahl seine Arbeit mit minimaler Materialgefüge-Beschädigung. Der dadurch entstehende thermische Eintrag kann mit den richtigen Parametereinstellungen so eingestellt werden, dass er einen ähnlichen Einfluss auf die magnetischen Eigenschaften hat wie das Stanzen.

Die richtige Wahl des Lasersystems

Um den Anforderungen der diversen Werkstoffe gerecht zu werden, kann nicht nur eine Laser-Technologie eingesetzt werden. Zum Beispiel lassen sich Buntmetalle nicht mit einem CO2 Laser schneiden. Hierzu wird ein Festkörperlaser benötigt. Das Lasersystem hat auch einen Einfluss auf die Geometrie des zu schneidenden Bleches, so wird eine besonders filigrane Geometrie am besten mit einem sehr dünnen Laserstrahldurchmesser geschnitten, um den thermischen Einfluss so gering wie möglich zu halten. Einen weiteren Punkt für die Wahl der Lasertechnologie ist die Menge der Auflage sowie die Qualitätsanforderungen.

Daher verwenden wir bei der LCD LaserCut AG neben den klassischen CO2- und Fiber-Laser, auch Micro-Fiberlaser, welche uns ermöglichen, kleine Bauteile innerhalb von 0.01mm Genauigkeit zu schneiden.

Vorteile des Laserschneidens

Damit wir schnellstmöglich Ihre Teile fertigen können, führen wir ein umfangreiches Lager mit allen Blechqualitäten und Beschichtungen. Sämtliche Bleche sind nach DIN EN 10106/10107 hergestellt (nicht-kornorientiert und kornorientiert).

Des Weiteren haben wir in den vergangenen Jahren auch ein Lager für Spezial-Blechgüten aufgebaut. Zu Spezialgüten zählen wir Kobalteisen, 10JNEX900 und Nickeleisen.

Selbstverständlich verarbeiten wir auch kundenseitig angelieferte Bleche. Auf Wunsch applizieren wir ebenfalls Backlack auf das von Ihnen angelieferte Material.

In der Regel werden die Pakethöhentoleranzen durch die verwendete Blechdicke bestimmt (+/- 1 Blechdicke). Um engere Toleranzfelder einzuhalten, können diese Pakete nachträglich bearbeitet werden.

Die Blechdicken haben gemäss der Norm EN10106 folgende Toleranzen:

+/- 8 % des Nennwertes der Dicke bei 0,35 mm und 0,5 mm

+/- 6 % des Nennwertes der Dicke bei 0,65 mm und 1,0 mm

Üblicherweise sind diese Toleranzfelder aber nicht ausgenutzt

Klicken Sie hier für mehr Informationen zur Materiallagerliste