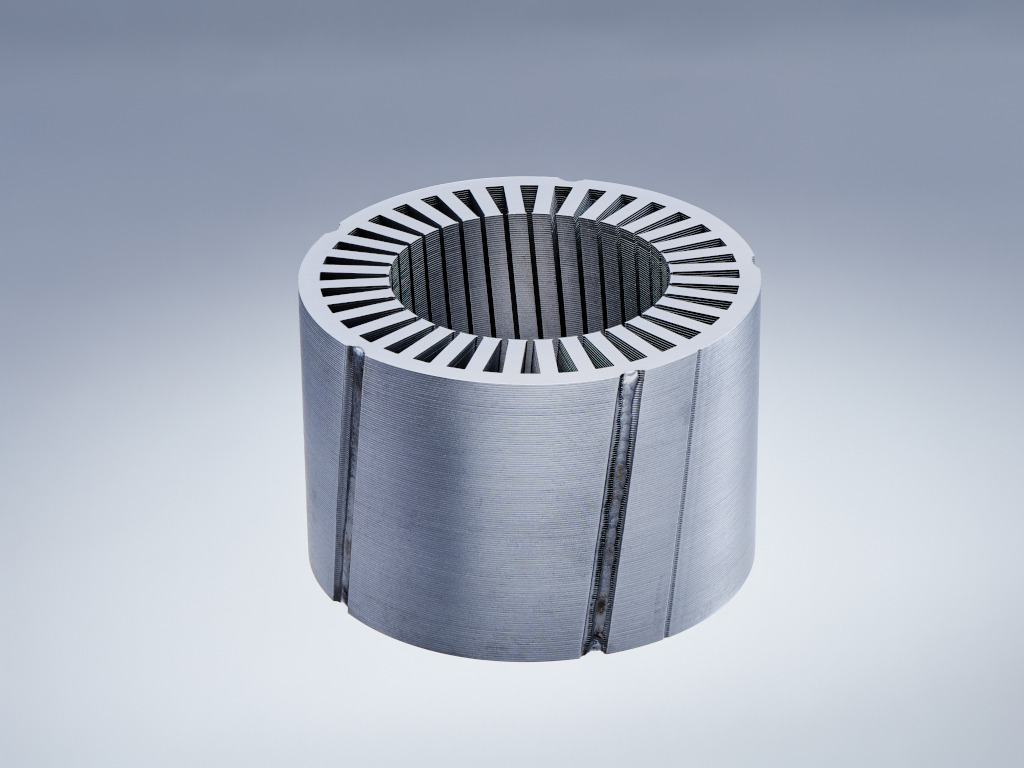

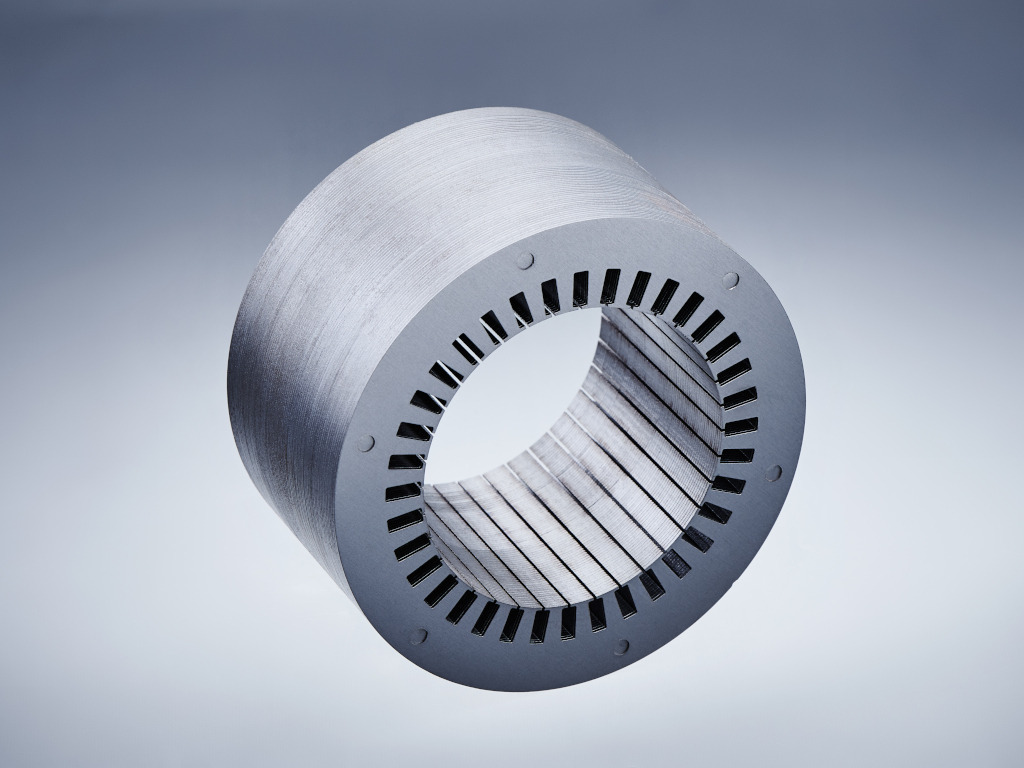

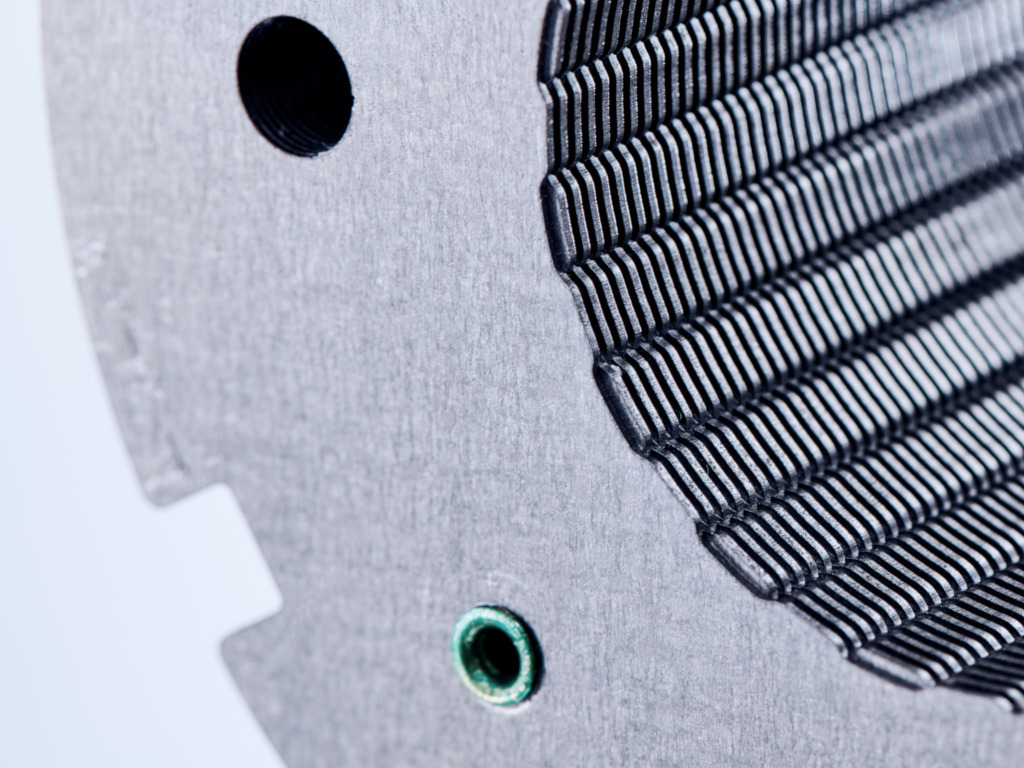

Wir bieten eine breite Palette von Paketiertechnologien an, damit Sie Ihren innovativen Ideen freien Lauf lassen können. Unser Ziel ist es immer ihnen ihre Statorpakete oder Rotorpakete möglichst seriennah herzustellen, seien es zum Beispiel lasergeschweisste, stanzpaketierte oder gebackene Pakete. Bezüglich einer späteren Serienproduktion, sollte man sich schon früh Gedanken machen, welches Paketiersystem das optimale ist, da jedes Paketiersystem seine Vor- & Nachteile hat. Selbstverständlich können Sie sich bei der Wahl ganz auf unser Know-How und unsere langjährige Erfahrung verlassen. Wir stehen Ihnen gerne beratend zur Seite.

Um Ihnen einen Einblick in diese Thematik zu geben, erläutern wir folgend die wichtigsten Systeme:

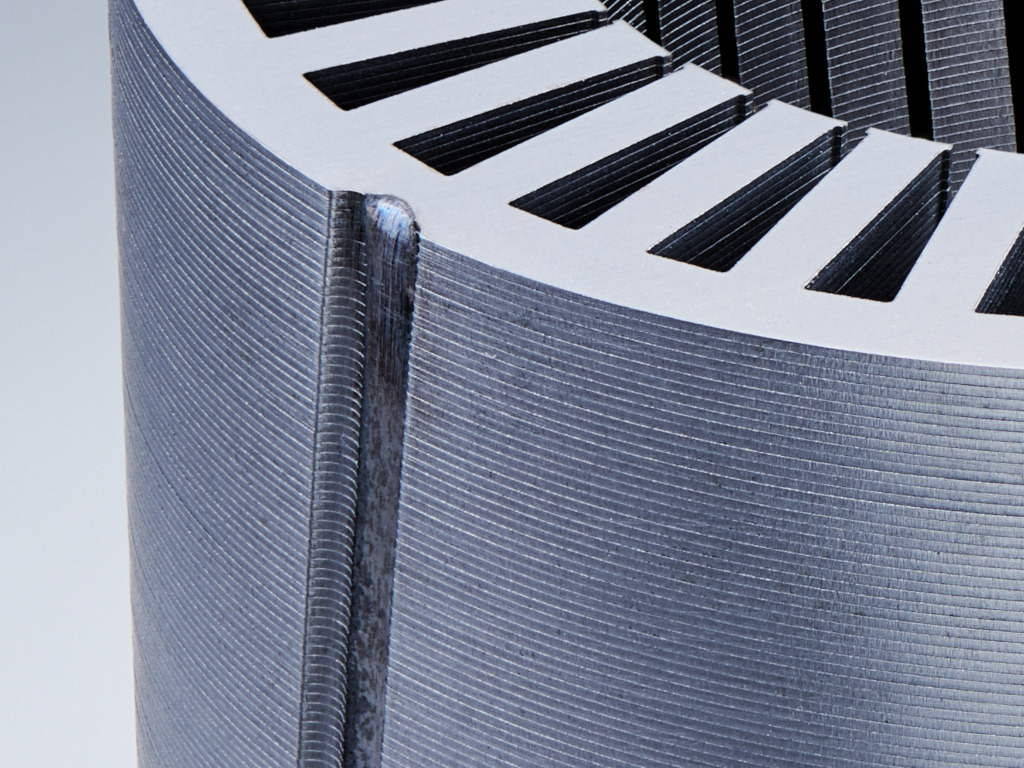

Wir arbeiten mit modernsten Paketiermethoden und sind Entwicklungspartner und Drehscheibe zwischen Lackhersteller und Blechhersteller. Mit unserer eigens für die Backlack-Analyse entwickelten Messmaschine, können die relevanten Parameter Kraft, Weg, Temperatur und Zeit individuell modifiziert und die Prozesse optimiert werden.

Mit unserer Unterstützung werden die Eigenschaften des Backlackes kontinuierlich verbessert und die Anwendungsbereiche des Backlackes stetig ausgebaut.

Die Backlacktechnologie erfüllt die höchsten Anforderungen und maximiert den Kundennutzen.

Selbstverständlich führen wir bei jeder Backlack Charge regelmässige Rollenschältests nach DIN 53289 durch, um zu gewährleisten, dass der Backlack die geforderte Klebekraft nicht unterschreitet.

Vorteile

Wichtig bei der Prototypen-Fertigung ist, dass die Produkte möglichst seriennah hergestellt werden, damit reelle Ergebnisse erzielt werden können.

Aus diesem Grund sind wir ständig bestrebt, unseren Maschinenpark den Bedürfnissen unserer anspruchsvollen, breitgefächerten Kundschaft anzupassen und auszubauen.

Dies spart unseren Kunden beim Entwickeln von neuen Produkten viel Zeit und Geld.

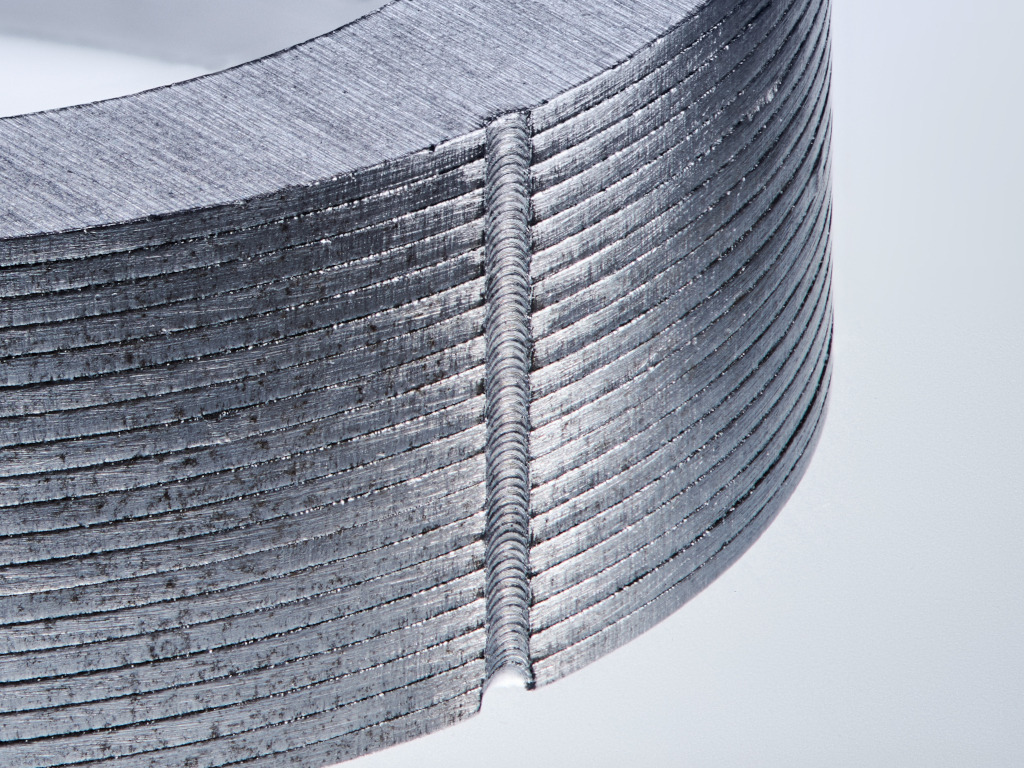

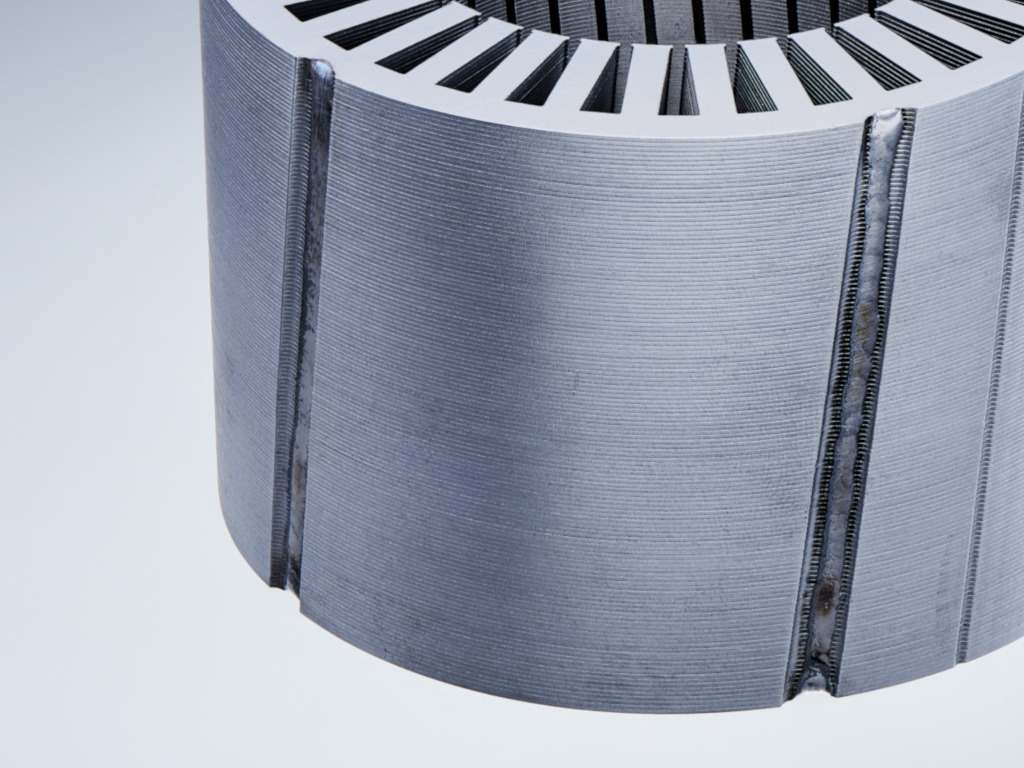

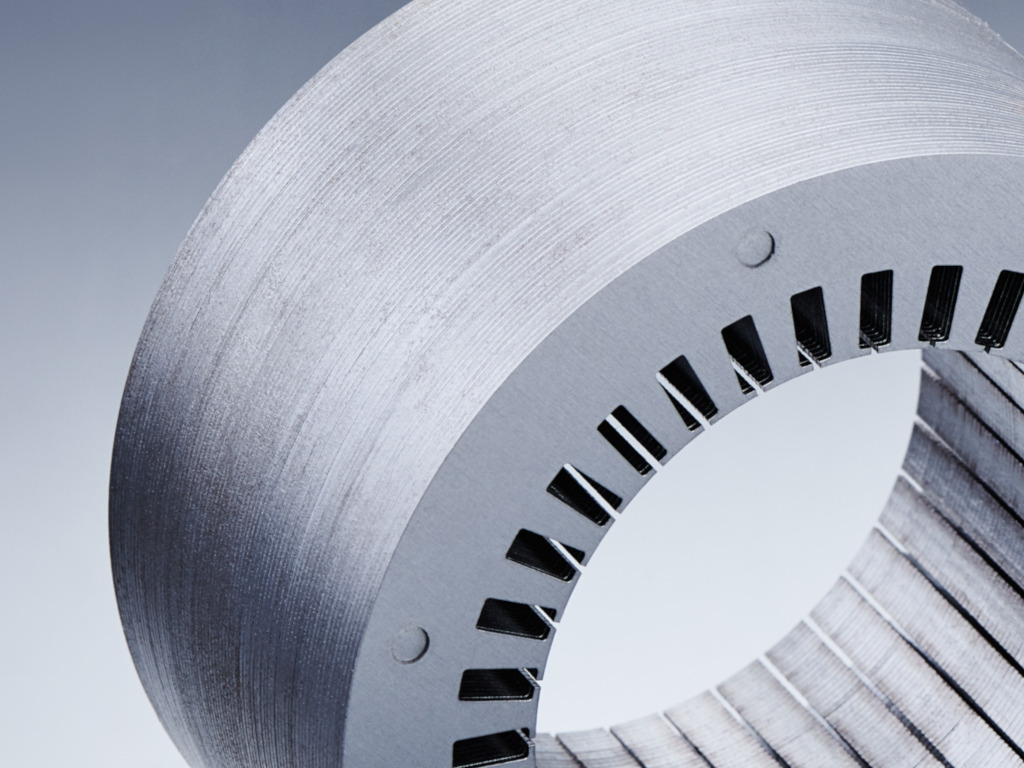

Damit wir Ihnen einen gesamtheitlichen Paketier-Service anbieten können, verfügen wir über einen sehr modernen Laserschweiss-Maschinenpark, mit dem auch hochsiliziertes Elektroblech prozesssicher lasergeschweisst werden kann.

Vorteile

Das konventionelle WIG-Schweissen ist immer noch eine weit verbreitete Paketiertechnologie, welche sich durch ihre relativ starken Schweissnähte auszeichnet. Wer selber schon einmal manuell geschweisst hat, weiss, dass eine saubere Schweissnaht zu ziehen nicht ganz Ohne ist.

Da wir Prototypen und kleinere Serien herstellen ist es umso wichtiger, dass die Schweissnähte von Anfang an sauber geschweisst werden, damit sie nicht reissen. Dies ist nur möglich durch das fundierte Know-How unserer Mitarbeiter, welche genau wissen, bei welchem Material welches Setup verwendet werden muss.

Vorteile

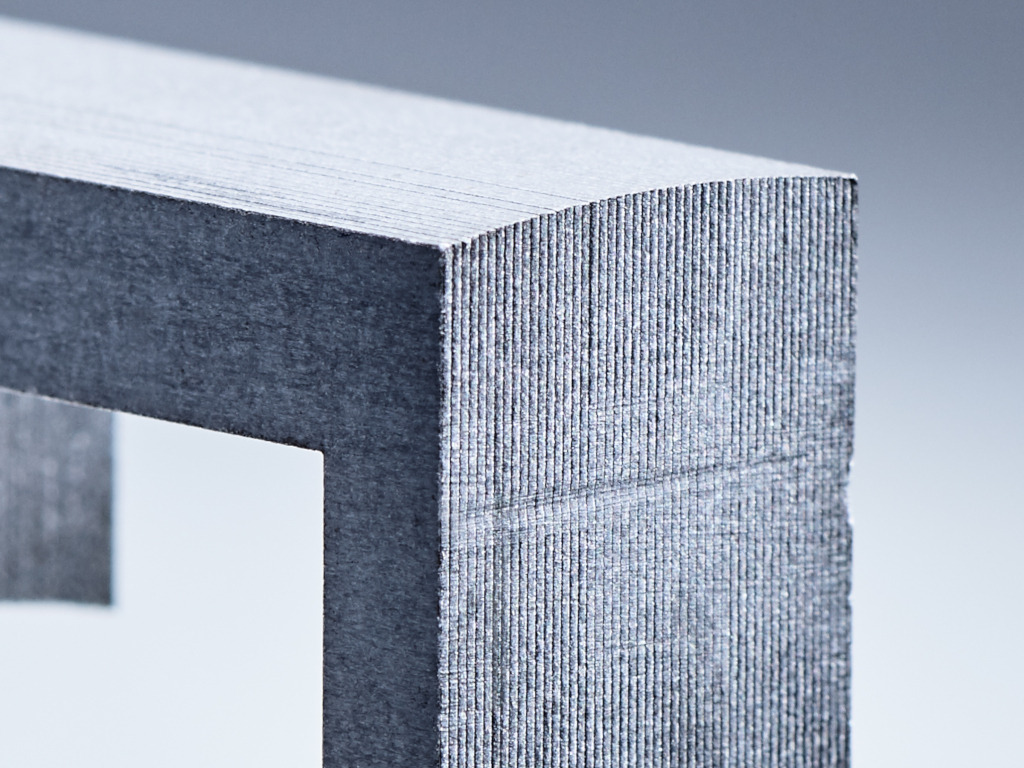

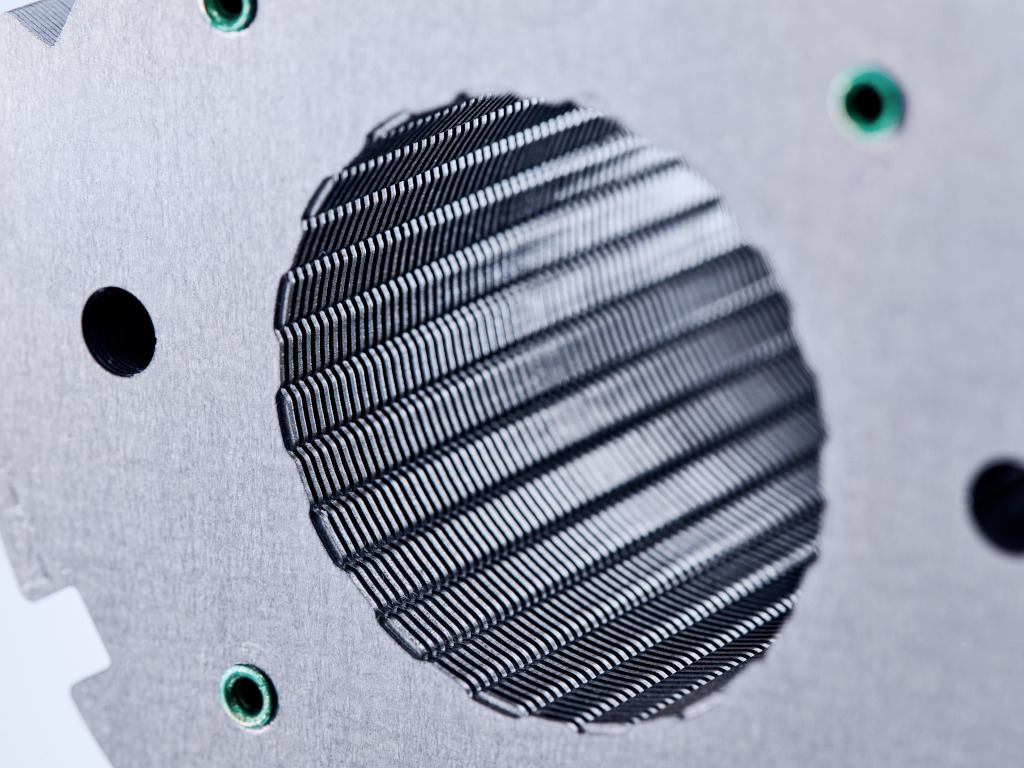

Um Ihren zukünftigen Serienfertigungsprozess bereits in der Prototypenphase möglichst nah abzubilden, können wir Ihre Motorpakete auch mittels Stanzpaketier-Simulation herstellen. Wir bezeichnen diesen Prozess als Stanzpaketier-Simulation, weil die Blechkontur lasergeschnitten ist und nur die Noppen auf einem entsprechenden seriennahen Werkzeug ins Einzelblech geprägt werden. Die Herstellung des Noppenwerkzeugs - da seriennah - benötigt aber eine gewisse Zeit (und Kosten), so dass bei hoher Projektdringlichkeit die oben dargestellten Paketierverfahren zu bevorzugen sind.

Vorgehen

Vorteile

Selbstverständlich bieten wir zur Paketherstellung auch die Niettechnologie an. Dabei werden die losen Bleche durch Nieten zu einem Motorpaket verbunden.

Wir setzen bevorzugt Messing-Hohlnieten mit Durchmessern von 1.5mm bis zu 8.0mm ein. Pakete mit einer Eisenlänge bis zu 230mm können so hergestellt werden. Allerdings ist diese Paketiermethode aufwändiger im Vergleich zu den oben dargestellten Verfahren.

Vorteile

Um das Ganze etwas übersichtlicher zu gestalten haben wir die verschiedenen Technologien in untenstehender Grafik abgebildet und deren Vorzüge herausgestrichen. Ganz klar die besten Eigenschaften weisen die verbackenen Pakete auf, jedoch ist die Serienfertigung noch relativ teuer.

Damit wir auf Ihre höchsten Anforderungen und Wünsche in Bezug auf Präzision der Motorpakete und Baugruppen eingehen können, haben wir eine eigene mechanische Fertigungsabteilung zur möglichen Nachbearbeitung der Motorpakete. Durchmessertoleranzen in mindestens 6er Klasse oder Parallelitäten im Hundertstel sind problemlos machbar - falls Ihre Projektanforderungen diese Präzision benötigen. Ebenso ist eine laufende und durchgängige Prozess- und Projektabstimmung zwischen Engineering / Laserfertigung / Baugruppenfertigung / mechanische Fertigung ohne Zeitverlust möglich. Schnell sein ist (fast) alles...

Rund um das Motorpaket fertigen wir zudem auch Gehäuse, Wellen, Pressplatten, Wuchtscheiben, etc. Damit können wir beispielsweise eisenfertige, wickelbereite Statoren oder einbaufertige Rotorbaugruppen herstellen. Alles aus einer Hand und in entsprechend kurzer Lieferzeit.

Und selbstverständlich fertigen wir alle notwendigen Paketierwerkzeuge und Lehren im Haus.

Wir unterstützen Sie gerne mit folgenden Prozessen: