È possibile scegliere tra diverse tecnologie di impilaggio per creare una pila completa a partire da singoli laminati. Tenendo conto della necessità di una produzione di massa in una fase successiva, vale la pena di riflettere fin da subito sulla scelta ottimale del sistema di impilaggio. Ciascuno di questi sistemi di impilaggio presenta vantaggi e svantaggi.

Per dare un'idea di questo argomento, ognuno dei principali sistemi è descritto di seguito:

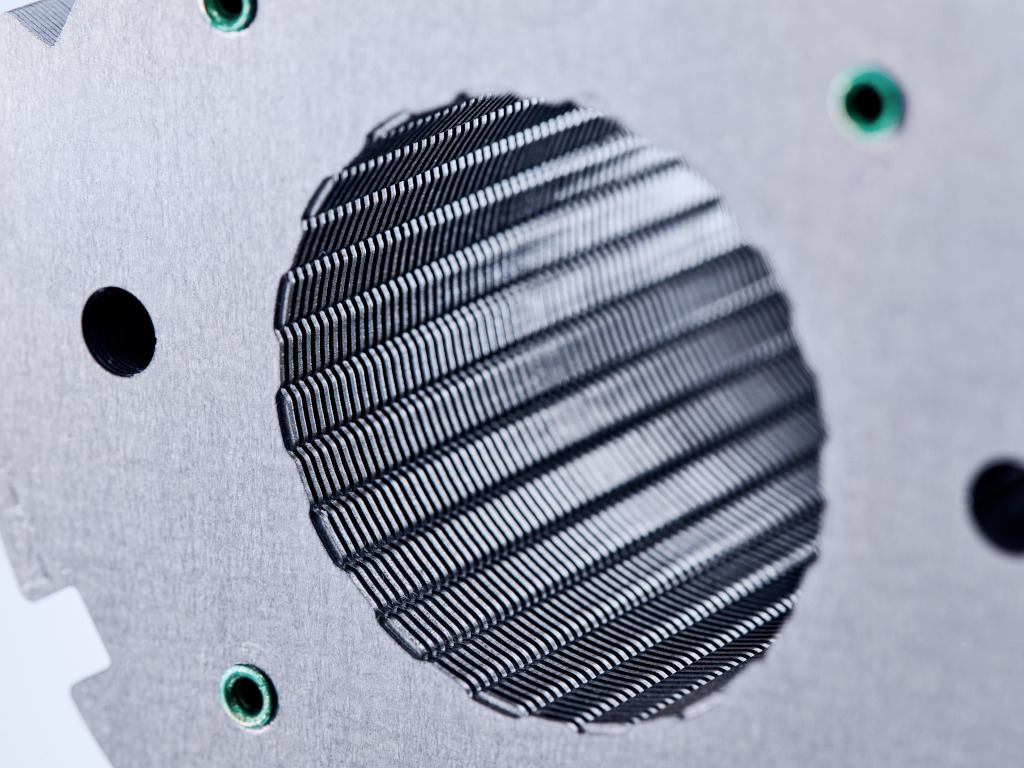

Lavoriamo con metodi di impilaggio all'avanguardia e agiamo come partner di sviluppo e interfaccia tra i produttori di vernici e quelli di lamiere d'acciaio. Abbiamo sviluppato dispositivi di misurazione specifici per l'analisi delle vernici di incollaggio, in modo da poter regolare individualmente i parametri di forza, distanza, temperatura e tempo e ottimizzare i processi.

Con il nostro supporto, le proprietà della vernice di incollaggio sono state costantemente migliorate e le aree di applicazione adatte alla vernice di incollaggio si sono costantemente ampliate.

La tecnologia delle vernici adesive soddisfa requisiti estremamente severi e massimizza i vantaggi per i clienti.

Naturalmente, effettuiamo regolarmente test di pelatura a rullo in linea con la norma DIN 53289, per garantire che la vernice collante non scenda al di sotto della forza adesiva richiesta.

Vantaggi

Quando produciamo prototipi, è importante che i prodotti siano fabbricati in un modo che si avvicini il più possibile alle condizioni della produzione di massa, in modo che i risultati siano realistici.

Per questo motivo, cerchiamo costantemente di adattare e ampliare la nostra officina meccanica per soddisfare le esigenze della nostra clientela, che è sempre molto varia e stimolante.

Ciò consente ai nostri clienti di risparmiare tempo e denaro nello sviluppo di nuovi prodotti.

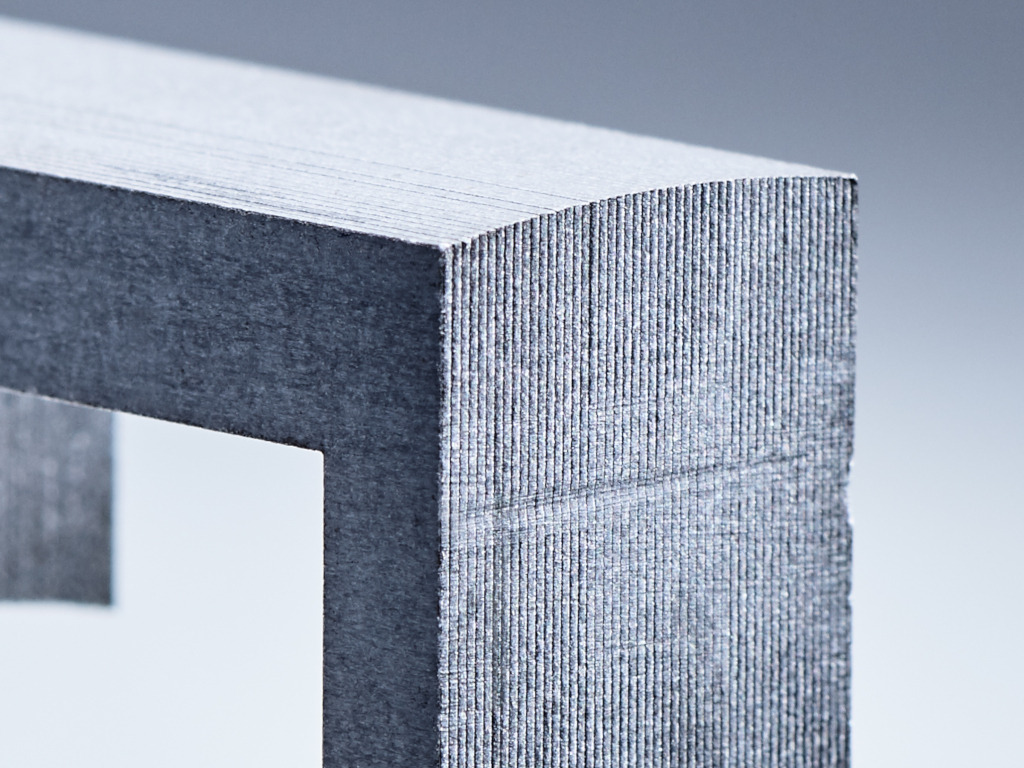

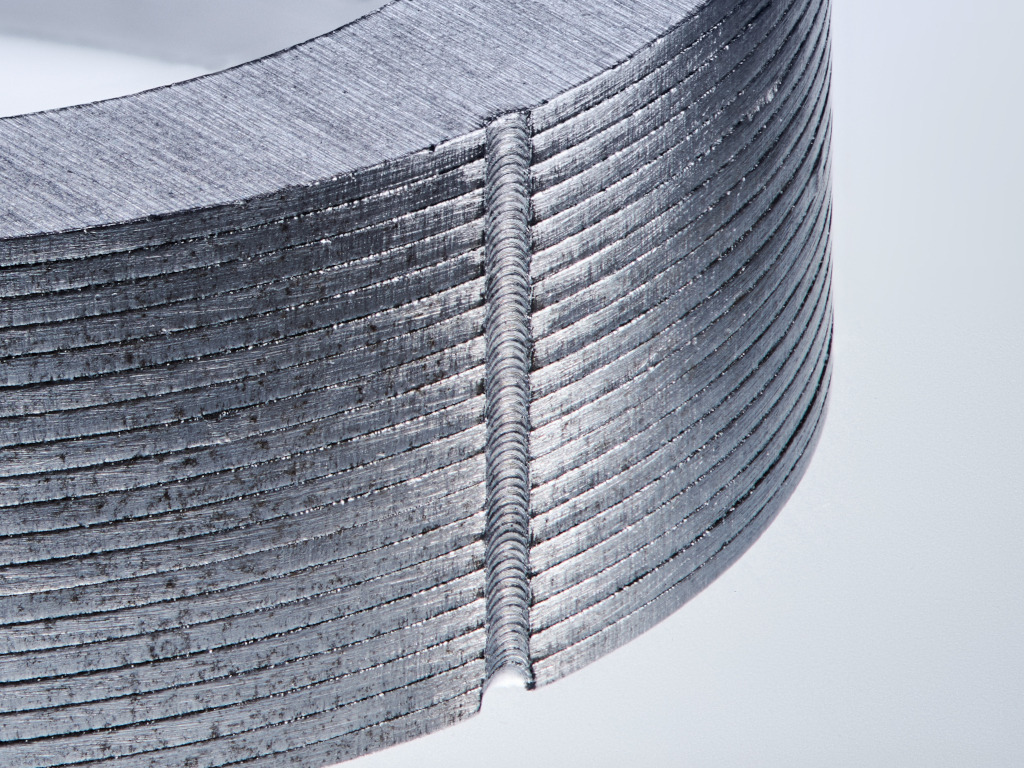

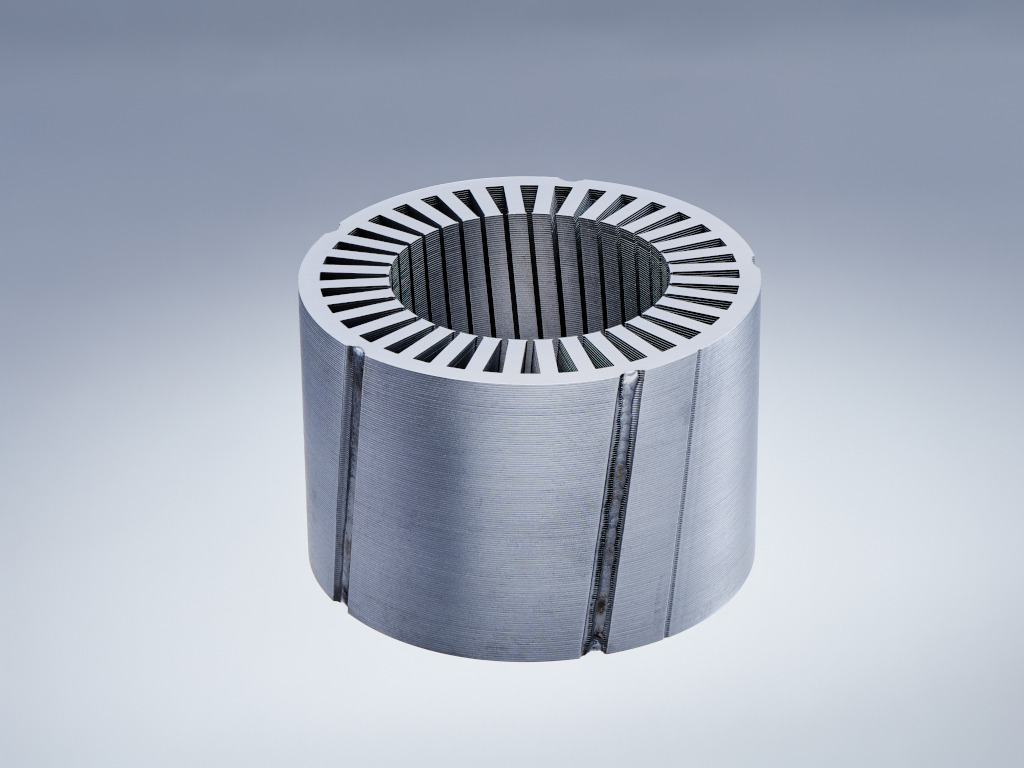

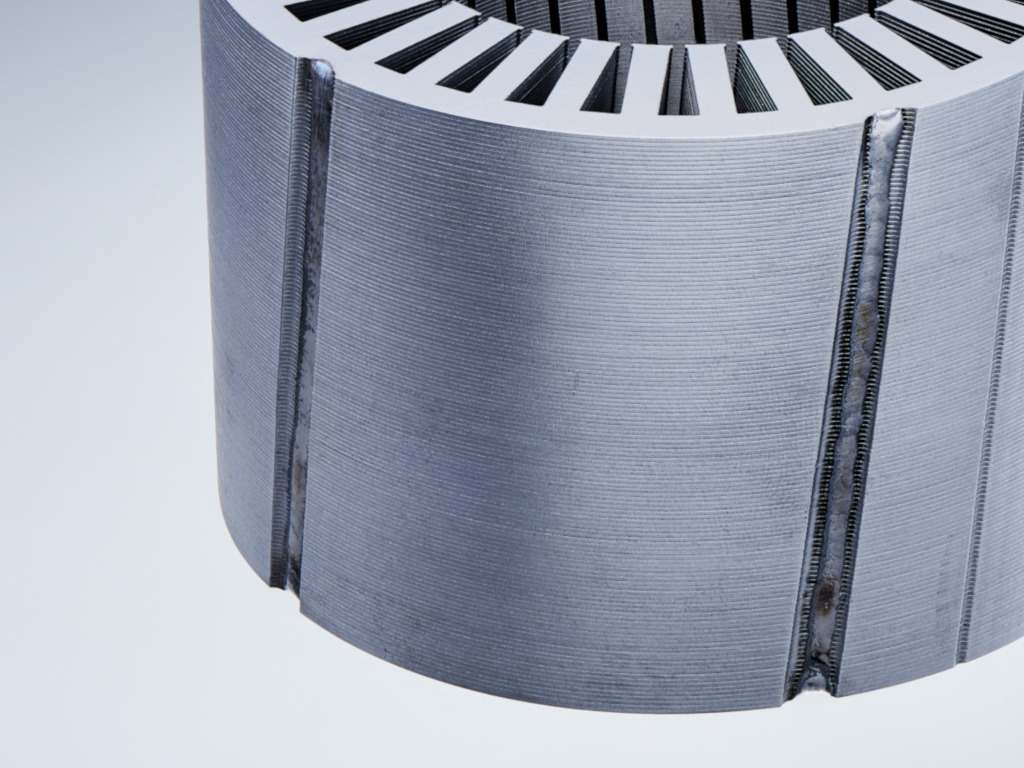

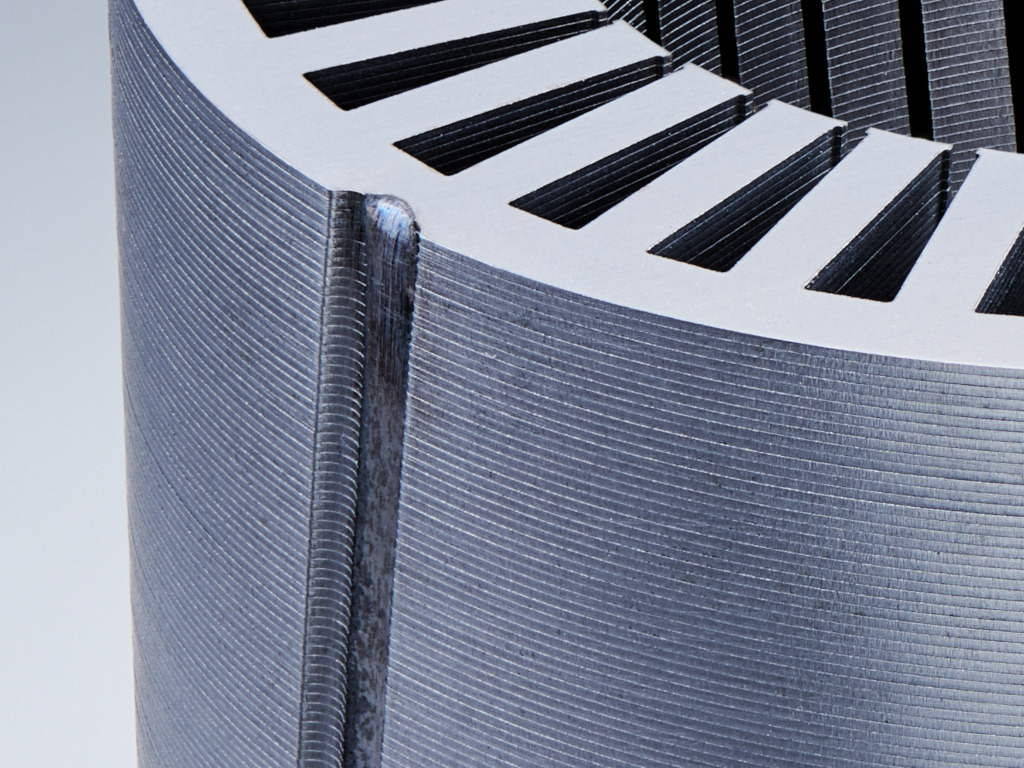

Per potervi offrire un servizio di laminazione a tutto tondo, disponiamo di un'officina di saldatura laser all'avanguardia, in grado di eseguire saldature laser con un elevato livello di affidabilità del processo, anche su lamiere di acciaio elettrico ad alto tenore di silicio.

Vantaggi

La tecnologia di saldatura TIG convenzionale è ancora ampiamente utilizzata per le pile ed è caratterizzata da un cordone di saldatura relativamente forte. Chiunque abbia mai eseguito una saldatura manuale sa che produrre un cordone di saldatura pulito non è un compito facile.

Poiché produciamo prototipi e piccole serie, è ancora più importante per noi ottenere cordoni di saldatura puliti fin dall'inizio, in modo che non si guastino. Questo è possibile solo grazie alla solida esperienza dei nostri dipendenti, che sanno esattamente quale set-up deve essere utilizzato per quale materiale.

Vantaggi

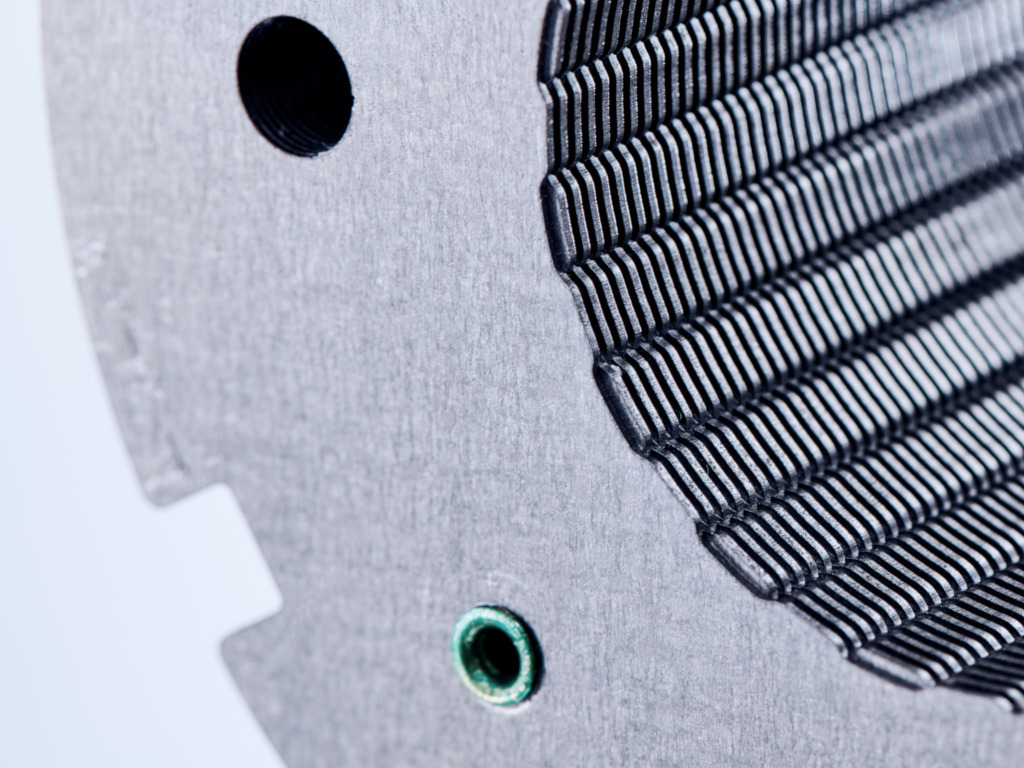

Per replicare il più fedelmente possibile il vostro futuro processo di produzione in serie, anche in fase di prototipo, possiamo utilizzare una "simulazione di interblocco" per produrre il vostro pacco motore. Il motivo per cui chiamiamo questo processo "simulazione di incastro" è che il contorno della laminazione viene tagliato al laser e solo le borchie vengono stampate nelle singole laminazioni su un apposito strumento di pre-produzione. Poiché l'utensile per le borchie è quasi uno strumento di produzione di massa, la sua fabbricazione richiede un certo tempo (e un certo costo), il che significa che i processi di impilaggio descritti in precedenza sono preferibili per i progetti più urgenti.

Metodo

Vantaggi

Naturalmente, possiamo anche utilizzare la tecnologia di rivettatura per produrre pile. In questo caso, utilizziamo i rivetti per fissare insieme i laminati sciolti e formare una pila di motori.

Preferiamo utilizzare rivetti in ottone cavo con diametri compresi tra 1,5 e 8,0 mm. Questo metodo può essere utilizzato per anime di lunghezza fino a 230 mm. Tuttavia, questo metodo di impilamento è più costoso rispetto ai processi descritti in precedenza.

Vantaggi

Rispetto alla saldatura: nessun apporto di calore al materiale e nessuna distorsione

Per fornire una panoramica un po' più chiara, abbiamo illustrato le diverse tecnologie nel diagramma seguente, evidenziandone i singoli vantaggi. È evidente che le pile incollate offrono le migliori proprietà, ma la produzione in serie è ancora relativamente costosa.

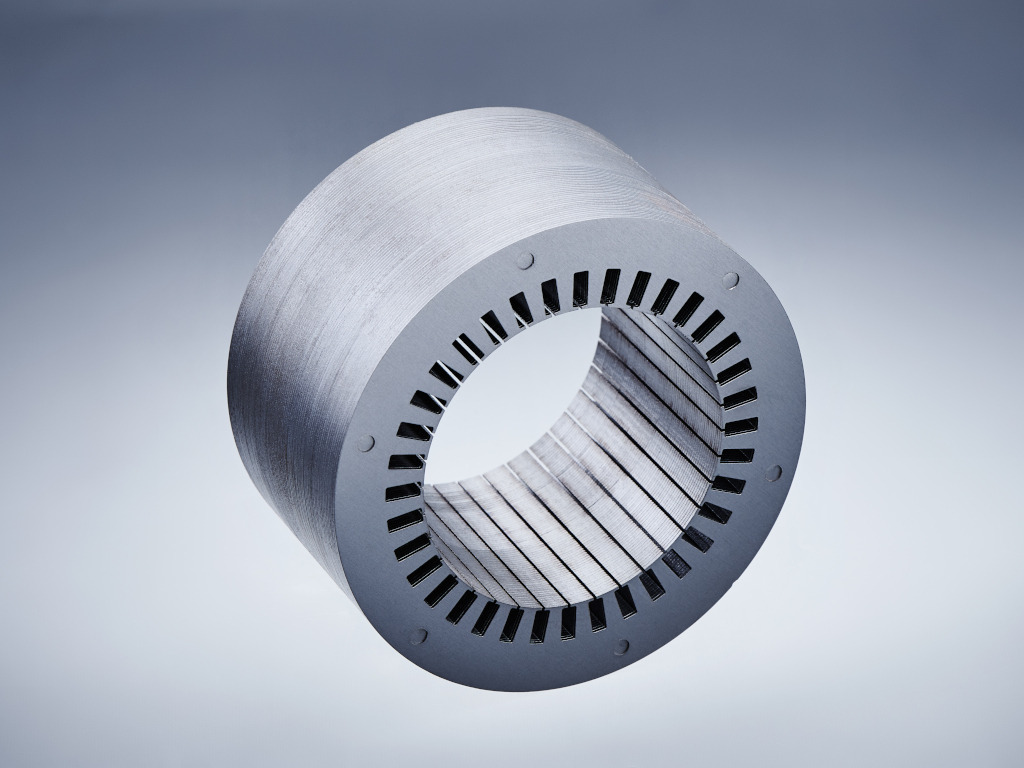

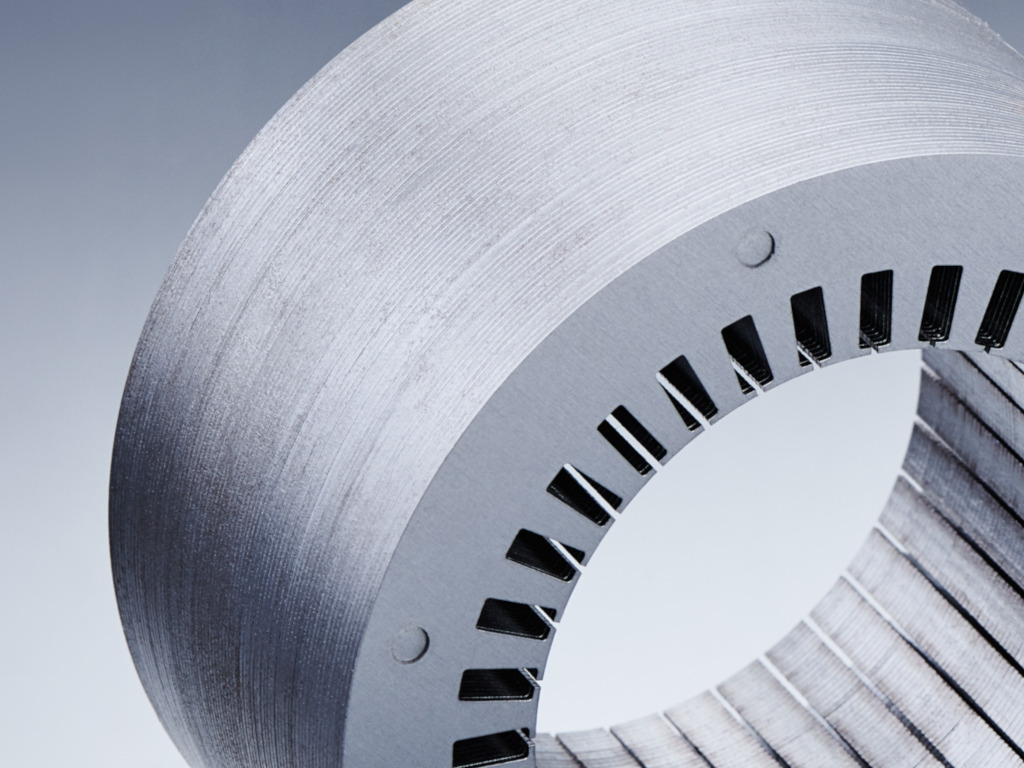

Gestiamo un'officina meccanica di proprietà, dove possiamo eseguire qualsiasi post-elaborazione delle pile di laminazione dei motori che possa essere necessaria, in modo da poter rispondere alle vostre sfide più grandi e ai vostri requisiti più elevati per ottenere precisione nelle pile e negli assemblaggi dei motori. Siamo in grado di ottenere tolleranze di diametro di almeno Classe 6 con parallelismi al centesimo di millimetro, se le specifiche del vostro progetto richiedono questo livello di precisione. Allo stesso modo, siamo in grado di fornire un coordinamento coerente e completo dei processi e dei progetti tra le funzioni di progettazione / produzione laser / produzione di sottogruppi / produzione meccanica, senza alcun ritardo. La velocità è (quasi) tutto...

Oltre alle pile di laminazione per motori elettrici, produciamo anche alloggiamenti, alberi, fogli di stampa, piastre di bilanciamento, ecc. Ad esempio, possiamo produrre statori non avvolti e pronti per l'avvolgimento e gruppi rotore pronti per l'installazione. Il tutto da un unico punto vendita con tempi di consegna altrettanto brevi.

Naturalmente produciamo in proprio anche tutti gli strumenti e i calibri necessari per l'impilaggio.

Saremo lieti di aiutarvi nei seguenti processi:

Saremo lieti di aiutarvi nei seguenti processi: